5 sai lầm khi bảo quản kho lạnh mùa mưa cần biết

Theo thống kê từ các doanh nghiệp logistics tại Việt Nam, tỷ lệ hư hỏng hàng hóa trong kho lạnh tăng đến 35-40% vào mùa mưa so với các tháng khác trong năm. Nguyên nhân chính đến từ những vấn đề điển hình của mùa mưa: mất điện đột ngột do sét đánh, nhiệt độ môi trường dao động bất thường, độ ẩm cao ảnh hưởng đến thiết bị, và đặc biệt là thiếu hệ thống dự phòng khi sự cố xảy ra. Nhiều doanh nghiệp chỉ phát hiện vấn đề khi hàng hóa đã hư hỏng hoàn toàn.

Trong bài viết này, Elitech Asia sẽ phân tích 5 sai lầm bảo quản kho lạnh khiến hàng hóa gặp rủi ro nghiêm trọng vào mùa mưa, cùng những giải pháp cụ thể giúp doanh nghiệp chủ động phòng tránh.

5 sai lầm thường gặp khi bảo quản kho lạnh mùa mưa

1. Không giám sát nhiệt độ liên tục

Nhiều doanh nghiệp vẫn duy trì thói quen kiểm tra nhiệt độ kho lạnh theo giờ hành chính – sáng một lần, chiều một lần, tối đa là 3 lần mỗi ngày. Điều này đồng nghĩa với việc có tới 21 giờ mỗi ngày kho lạnh hoạt động trong “vùng mù” không được giám sát.

Khi sự cố xảy ra vào lúc 2 giờ sáng hoặc cuối tuần, không ai phát hiện kịp thời. Đến khi phát hiện vào sáng hôm sau, nhiệt độ đã tăng 10-15°C so với tiêu chuẩn, hàng hóa đã bắt đầu tan chảy hoặc biến chất.

Thêm vào đó, việc không có dữ liệu giám sát liên tục khiến doanh nghiệp không thể chứng minh chuỗi lạnh đã được duy trì đúng chuẩn – một yêu cầu bắt buộc khi làm việc với các đối tác lớn hoặc xuất khẩu.

Hậu quả cụ thể trong mùa mưa

Khi mất điện mà không có hệ thống cảnh báo, nhiệt độ kho lạnh tăng rất nhanh:

- Sau 1 giờ: tăng 3-5°C

- Sau 3 giờ: tăng 8-12°C

- Sau 6 giờ: hầu hết hàng hóa đông lạnh đã bắt đầu tan

Giải pháp bảo quản kho lạnh hiệu quả

Lắp đặt hệ thống giám sát tự động 24/7

Hệ thống giám sát nhiệt độ hiện đại như GSPG hoạt động liên tục không cần can thiệp con người. Các cảm biến nhiệt độ được đặt ở nhiều vị trí trong kho, tự động ghi nhận nhiệt độ mỗi 1-5 phút và truyền dữ liệu về máy chủ trung tâm.

Cảnh báo thời gian thực qua nhiều kênh

Khi nhiệt độ vượt ngưỡng cho phép (ví dụ: tăng trên -15°C trong kho đông lạnh -18°C), hệ thống ngay lập tức gửi cảnh báo đến người phụ trách qua:

- SMS đến số điện thoại đã đăng ký

- Push notification trên ứng dụng di động

- Email khẩn cấp

- Còi báo động tại kho

Điều này giúp doanh nghiệp phản ứng trong vòng 5-10 phút thay vì 8-10 giờ như trước đây.

Lưu trữ và truy xuất dữ liệu dễ dàng

Tất cả dữ liệu nhiệt độ được lưu trữ tự động trên cloud, có thể truy xuất bất cứ lúc nào để:

- Chứng minh chuỗi lạnh với khách hàng

- Báo cáo cho cơ quan quản lý

- Phân tích xu hướng và tối ưu vận hành

- Giải quyết tranh chấp với bảo hiểm

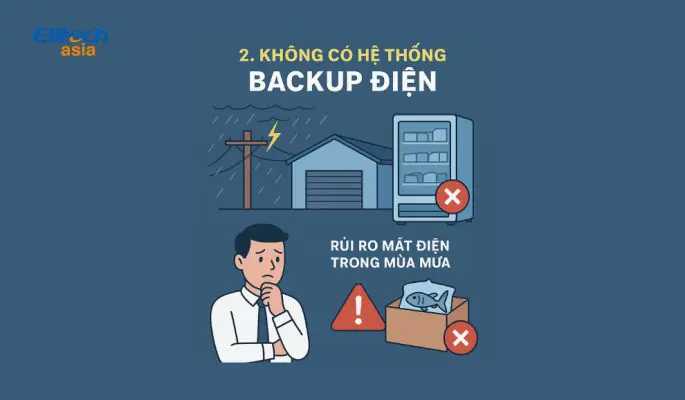

2. Không có hệ thống backup điện

Rủi ro mất điện trong mùa mưa

Theo số liệu từ Tập đoàn Điện lực Việt Nam, số vụ sự cố lưới điện tăng 250-300% trong các tháng mưa bão so với mùa khô. Đối với các khu công nghiệp và kho bãi, tình trạng này còn nghiêm trọng hơn do hạ tầng điện thường bị quá tải.

Vấn đề nghiêm trọng hơn khi mất điện thường xảy ra bất ngờ, vào ban đêm hoặc cuối tuần khi không có nhân viên túc trực. Kho lạnh ngừng hoạt động, nhiệt độ tăng dần và hàng hóa bắt đầu hư hỏng – đặc biệt là các mặt hàng nhạy cảm như hải sản, thịt, sữa, vaccine.

Nghiên cứu cho thấy trong kho đông lạnh -18°C, khi mất điện:

- 2 giờ đầu: nhiệt độ tăng 5-7°C

- 4 giờ: tăng 10-12°C, hàng bắt đầu tan

- 6 giờ trở đi: hàng hóa tan hoàn toàn, không thể đông lại

Tác động đến quản lý kho lạnh

Khi mất điện không có dự phòng, nhà quản lý kho lạnh rơi vào tình thế vô cùng khó khăn:

Mất kiểm soát tình trạng hàng hóa: Không biết nhiệt độ đã tăng đến mức nào, hàng hóa còn an toàn hay đã bắt đầu hư hỏng. Nhiều trường hợp, bề ngoài hàng hóa vẫn còn đông nhưng bên trong đã tan và biến chất.

Khó quyết định xử lý: Nếu điện trở lại sau 2-3 giờ, có nên giữ lại hàng hay thanh lý? Nếu thanh lý thì bán với giá nào? Nếu giữ lại thì chất lượng có đảm bảo không? Một quyết định sai có thể gây thiệt hại gấp đôi.

Tranh chấp bảo hiểm: Khi không có dữ liệu cụ thể về thời gian mất điện và nhiệt độ thực tế, doanh nghiệp rất khó chứng minh thiệt hại với công ty bảo hiểm. Nhiều trường hợp bị từ chối bồi thường hoặc chỉ được đền bù một phần nhỏ.

Cách khắc phục ngay lập tức

Đầu tư máy phát điện dự phòng

Máy phát điện là giải pháp quan trọng nhất để đảm bảo kho lạnh hoạt động liên tục. Tuy nhiên, cần lưu ý:

- Chọn công suất phù hợp: tính tổng công suất thiết bị làm lạnh cộng thêm 30% dự phòng

- Đảm bảo nhiên liệu: dự trữ diesel đủ cho ít nhất 8-12 giờ hoạt động

- Bảo trì định kỳ: kiểm tra máy phát điện mỗi tháng, chạy thử 30 phút để đảm bảo sẵn sàng

- Tự động chuyển đổi: lắp đặt hệ thống ATS (Automatic Transfer Switch) để máy phát tự động khởi động trong vòng 10-30 giây khi mất điện

Hệ thống UPS cho thiết bị quan trọng

UPS (Uninterruptible Power Supply) đảm bảo các thiết bị quan trọng không bị gián đoạn:

- Hệ thống giám sát và cảnh báo

- Máy tính quản lý kho

- Camera an ninh

- Hệ thống điều khiển tự động

UPS thường cung cấp điện trong 15-30 phút – đủ thời gian để máy phát điện khởi động hoặc xử lý tình huống khẩn cấp.

Quy trình ứng phó khẩn cấp

Xây dựng quy trình rõ ràng khi mất điện:

Trong 5 phút đầu:

- Hệ thống tự động gửi cảnh báo đến người phụ trách

- Kiểm tra nguyên nhân: sự cố cục bộ hay mất điện diện rộng

- Khởi động máy phát điện nếu cần

Trong 15 phút tiếp theo:

- Liên hệ điện lực để biết thời gian dự kiến có điện trở lại

- Kiểm tra nhiệt độ kho lạnh và ghi nhận

- Thông báo cho khách hàng nếu mất điện kéo dài

Nếu mất điện trên 2 giờ:

- Xem xét chuyển hàng sang kho dự phòng

- Chuẩn bị phương án thanh lý nếu cần

- Liên hệ bảo hiểm để báo cáo sự cố

Danh sách liên lạc khẩn cấp:

- Số điện thoại hotline điện lực

- Đơn vị bảo trì máy phát điện

- Kho lạnh dự phòng gần nhất

- Đại diện bảo hiểm

3. Quản lý kho lạnh thủ công

Vấn đề của phương pháp truyền thống

Nhiều doanh nghiệp vừa và nhỏ vẫn quản lý kho lạnh theo cách truyền thống: nhân viên ghi nhiệt độ vào sổ sách 2-3 lần/ngày, ghi chép nhập xuất bằng tay, theo dõi tồn kho bằng Excel. Phương pháp này tồn tại nhiều điểm yếu nghiêm trọng:

Bỏ sót thời gian giám sát: Nếu chỉ ghi nhiệt độ 3 lần/ngày (8h, 13h, 17h), có nghĩa là 21 giờ còn lại – tương đương 87.5% thời gian – kho lạnh hoạt động mà không được ghi nhận. Sự cố xảy ra trong khoảng thời gian này sẽ không được phát hiện kịp.

Sai sót do con người: Nhân viên có thể quên ghi chép, ghi sai số liệu, hoặc “ghi sau” – tức là điền số liệu vào cuối ngày dựa trên ước tính thay vì đo thực tế. Một nghiên cứu cho thấy tỷ lệ sai sót trong ghi chép thủ công lên đến 15-20%.

Khó truy xuất khi cần: Khi khách hàng hoặc cơ quan chức năng yêu cầu chứng minh chuỗi lạnh của một lô hàng cụ thể từ 3 tháng trước, việc tìm kiếm trong đống sổ sách dày cộm rất tốn thời gian và dễ nhầm lẫn.

Không cảnh báo kịp thời: Phương pháp thủ công chỉ phát hiện vấn đề sau khi nó đã xảy ra – khi nhân viên đến ghi nhiệt độ và nhận thấy bất thường. Lúc này, hàng hóa có thể đã bị ảnh hưởng nghiêm trọng.

Hệ lụy cho bảo quản kho lạnh

Không chứng minh được chuỗi lạnh liên tục

Chuỗi lạnh (cold chain) là quá trình duy trì nhiệt độ ổn định của hàng hóa từ sản xuất đến người tiêu dùng. Các tiêu chuẩn quốc tế như HACCP, ISO 22000 yêu cầu phải có bằng chứng nhiệt độ được duy trì đúng chuẩn 100% thời gian, không phải chỉ vài lần kiểm tra rời rạc trong ngày.

Với ghi chép thủ công, doanh nghiệp không thể:

- Chứng minh nhiệt độ ổn định 24/7

- Cung cấp dữ liệu chi tiết khi có khiếu nại về chất lượng

- Đáp ứng yêu cầu audit từ khách hàng lớn hoặc cơ quan quản lý

Hệ quả là mất đơn hàng, mất khách hàng lớn, và không thể tiếp cận thị trường xuất khẩu – nơi yêu cầu về chuỗi lạnh cực kỳ nghiêm ngặt.

Khó kiểm soát tồn kho và hạn sử dụng

Khi quản lý thủ công, việc theo dõi hàng hóa theo nhiệt độ, lô sản xuất, và hạn sử dụng trở nên cực kỳ phức tạp:

- Không biết chính xác có bao nhiêu hàng ở từng khu vực nhiệt độ

- Khó áp dụng nguyên tắc FEFO (First Expired, First Out) – xuất hàng gần hết hạn trước

- Phát hiện hàng quá hạn khi đã quá muộn

Một công ty thực phẩm đông lạnh chia sẻ: họ từng phát hiện 2 tấn hàng đã quá hạn 3 tháng nằm ở góc kho vì không có hệ thống cảnh báo tự động. Thiệt hại không chỉ là giá trị hàng hóa mà còn là chi phí xử lý chất thải và nguy cơ ảnh hưởng đến uy tín nếu hàng quá hạn lọt ra thị trường.

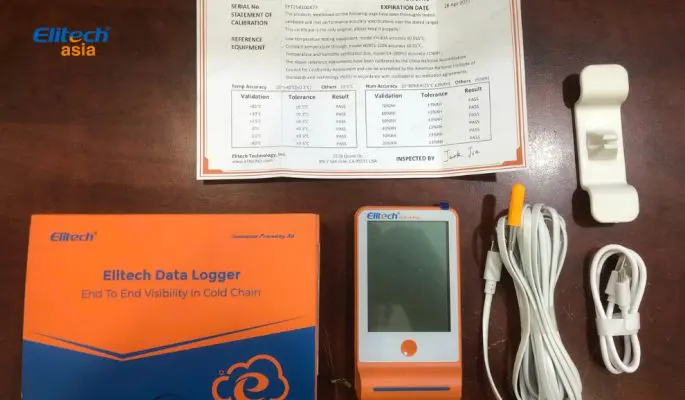

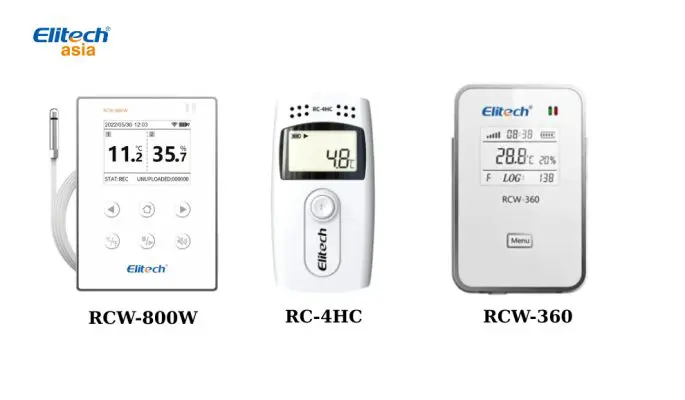

Chuyển đổi số với RC Series

Tự động ghi nhận nhiệt độ mỗi phút

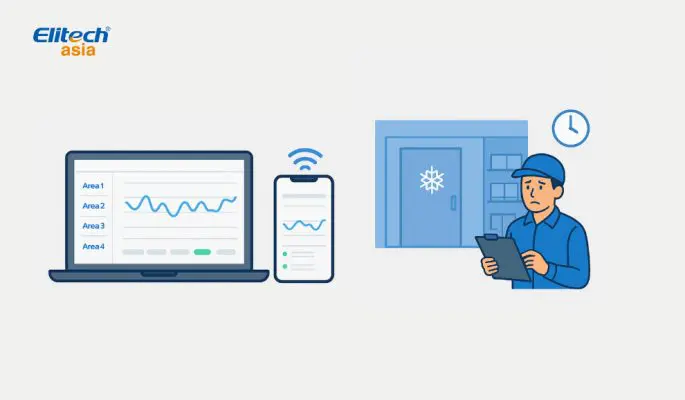

Thay vì ghi chép 3 lần/ngày, hệ thống RC Series kết hợp với GSPG tự động ghi nhận nhiệt độ mỗi phút – tương đương 1,440 lần/ngày. Dữ liệu được lưu trữ tự động, không cần can thiệp con người.

Mỗi khu vực kho có thể được gắn nhiều cảm biến để đảm bảo giám sát toàn diện. Dữ liệu nhiệt độ được hiển thị real-time trên dashboard, có thể xem trên máy tính hoặc điện thoại bất cứ lúc nào.

4. Bố trí hàng hóa không tuân thủ quy chuẩn

Những sai lầm phổ biến

Do áp lực sử dụng tối đa diện tích kho để tiết kiệm chi phí, nhiều doanh nghiệp bố trí hàng hóa không đúng quy chuẩn kỹ thuật. Những sai lầm điển hình bao gồm:

Xếp hàng sát tường và sát trần

Nhiều kho xếp hàng sát tường để tận dụng mọi mét vuông, không để khoảng cách. Điều này ngăn cản luồng khí lạnh lưu thông, tạo ra các “điểm nóng” nơi nhiệt độ cao hơn 5-8°C so với trung tâm kho.

Xếp hàng quá cao, gần sát trần cũng khiến dàn lạnh không hoạt động hiệu quả. Khí lạnh từ dàn bay ra không có không gian để lan tỏa đều khắp kho, tập trung ở phía trên trong khi phía dưới vẫn nóng.

Không phân khu theo nhiệt độ

Một số kho lưu trữ nhiều loại hàng hóa với yêu cầu nhiệt độ khác nhau trong cùng một phòng lạnh:

- Rau củ quả cần 0-4°C

- Thịt tươi cần -2 đến 2°C

- Thủy hải sản đông lạnh cần -18 đến -25°C

- Kem cần -20 đến -23°C

Khi không phân khu rõ ràng, buộc phải điều chỉnh nhiệt độ kho ở mức “trung bình” – không phù hợp với bất kỳ loại hàng nào.

Hàng mới và hàng cũ xếp lẫn lộn

Không tuân thủ nguyên tắc FIFO (First In First Out) hoặc FEFO (First Expired First Out), hàng nhập mới được xếp ở vị trí dễ lấy, hàng cũ bị đẩy vào sâu trong kho. Kết quả là hàng cũ tồn đọng, quá hạn sử dụng mà không được xuất kho kịp thời.

Không để lối đi giữa các pallet

Để tăng sức chứa, một số kho xếp các pallet sát nhau không có lối đi. Điều này không chỉ khiến khó kiểm tra hàng hóa mà còn ngăn cản tuần hoàn không khí, tạo ra các khu vực “chết” với nhiệt độ cao bất thường.

Ảnh hưởng đến hiệu quả bảo quản

Kho lạnh hoạt động dựa trên nguyên tắc tuần hoàn khí lạnh: dàn lạnh thổi khí lạnh ra, khí lạnh lan tỏa khắp kho làm mát hàng hóa, khí nóng hơn được hút về dàn lạnh để làm lạnh lại. Chu trình này phải diễn ra liên tục và đồng đều.

5. Thiếu bảo trì định kỳ

Nhiều doanh nghiệp có tư duy “máy móc vẫn chạy tốt thì chưa cần bảo trì”, chỉ sửa chữa khi thiết bị hỏng hoàn toàn. Đây là sai lầm nghiêm trọng có thể dẫn đến những hậu quả không mong muốn.

Công suất giảm dần không nhận ra

Thiết bị làm lạnh không được bảo trì sẽ hoạt động kém hiệu quả dần theo thời gian:

- Dàn lạnh bám bụi, đóng băng dày → giảm khả năng trao đổi nhiệt

- Gas lạnh rò rỉ từ từ → công suất làm lạnh giảm 20-30%

- Máy nén bị mài mòn → tiêu thụ nhiều điện hơn nhưng làm lạnh kém hơn

Vấn đề là sự suy giảm này diễn ra từ từ nên nhiều người không nhận ra cho đến khi nhiệt độ kho không còn đạt chuẩn. Lúc này, hàng hóa đã bị ảnh hưởng trong thời gian dài.

Tốn điện năng nghiêm trọng

Một hệ thống làm lạnh không được bảo trì có thể tiêu thụ nhiều hơn 40-60% điện năng so với khi hoạt động tối ưu:

- Dàn lạnh bẩn → cần chạy lâu hơn để đạt nhiệt độ

- Gas thiếu → máy nén phải hoạt động liên tục

- Cửa kho hở hơi → mất mát nhiệt liên tục

Với kho lạnh trung bình, điều này có nghĩa là mất thêm 20-30 triệu đồng tiền điện mỗi tháng – con số đủ để thuê một đội ngũ bảo trì chuyên nghiệp.

Hỏng hóc đột ngột vào thời điểm tồi tệ nhất

Thiết bị không được bảo trì thường xuyên có nguy cơ hỏng đột ngột rất cao, và thường xảy ra vào những thời điểm tồi tệ nhất:

- Mùa nóng khi thiết bị phải hoạt động hết công suất

- Cuối tuần hoặc ngày lễ khi không có thợ sửa chữa

- Khi kho đầy hàng, không thể chuyển hàng đi nơi khác

Chi phí sửa chữa khẩn cấp thường cao gấp 3-5 lần bảo trì định kỳ, chưa kể thiệt hại hàng hóa có thể lên đến hàng tỷ đồng.

Giảm tuổi thọ thiết bị

Thiết bị làm lạnh được bảo trì đúng cách có thể hoạt động 15-20 năm. Thiết bị không được chăm sóc thường chỉ dùng được 7-10 năm trước khi phải thay thế hoàn toàn. Đây là một khoản lãng phí lớn về vốn đầu tư.

GIẢI PHÁP CÔNG NGHỆ: GSPG & RC SERIES

GSPG là giải pháp giám sát nhiệt độ tự động giúp doanh nghiệp kiểm soát kho lạnh 24/7 mà không cần can thiệp thủ công.

Giám sát tự động liên tục

Hệ thống hoạt động với các cảm biến nhiệt độ chính xác, tự động ghi nhận dữ liệu mỗi phút và lưu trữ trên cloud. Bạn có thể theo dõi nhiệt độ thời gian thực từ bất kỳ đâu qua máy tính hoặc điện thoại, đảm bảo không bỏ sót bất kỳ khoảng thời gian nào.

Cảnh báo kịp thời

Khi nhiệt độ vượt ngưỡng cho phép, GSPG ngay lập tức gửi thông báo qua SMS, push notification trên app di động, và email đến người phụ trách.

Báo cáo và truy xuất

Mọi dữ liệu nhiệt độ được lưu trữ tự động và có thể truy xuất bất cứ lúc nào. Chỉ cần vài cú click, bạn có báo cáo nhiệt độ chi tiết theo ngày, tuần, tháng – rất hữu ích khi cần chứng minh chuỗi lạnh với khách hàng hoặc cơ quan quản lý.

RC Series – Phần mềm quản lý kho lạnh toàn diện

RC Series số hóa toàn bộ quy trình quản lý kho lạnh từ nhập xuất đến tồn kho, giúp doanh nghiệp vận hành hiệu quả và chuyên nghiệp.

Quản lý tồn kho thông minh

Phần mềm theo dõi chính xác từng lô hàng với đầy đủ thông tin: tên hàng, số lượng, nhiệt độ yêu cầu, ngày sản xuất, hạn sử dụng, vị trí lưu kho. Hệ thống tự động cảnh báo khi hàng sắp hết hạn hoặc tồn kho thấp hơn mức an toàn, giúp bạn chủ động trong mọi tình huống.

Tự động hóa nhập/xuất

Mỗi lần nhập hoặc xuất kho, chỉ cần quét mã QR/barcode là phần mềm tự động cập nhật dữ liệu. RC Series ưu tiên xuất hàng gần hết hạn trước theo nguyên tắc FEFO, đề xuất vị trí lưu kho tối ưu, và tạo chứng từ tự động – giảm thiểu công việc giấy tờ và sai sót.

Tích hợp với hệ thống giám sát

RC Series kết nối trực tiếp với GSPG để đồng bộ dữ liệu nhiệt độ. Khi có cảnh báo nhiệt độ, phần mềm ngay lập tức hiển thị danh sách hàng hóa bị ảnh hưởng, giúp bạn đánh giá thiệt hại và xử lý nhanh chóng.

Lợi ích khi kết hợp GSPG + RC Series

Giảm thiểu sai sót con người

Hệ thống tự động ghi nhận nhiệt độ và quản lý nhập xuất, loại bỏ hoàn toàn sai sót do ghi chép thủ công. Không còn lo “quên ghi”, “ghi sai”, hay “điền sau” – mọi dữ liệu đều chính xác và đáng tin cậy.

Tiết kiệm chi phí vận hành

Giám sát tự động giúp phát hiện sự cố sớm, tránh thiệt hại hàng hóa hàng trăm triệu đồng. Quản lý tồn kho tốt hơn giảm hàng quá hạn và lãng phí. Báo cáo tự động giúp nhân viên tiết kiệm hàng chục giờ mỗi tháng. Một nghiên cứu cho thấy doanh nghiệp sử dụng hệ thống tự động giảm được 25-35% chi phí vận hành kho lạnh.

5 sai lầm phổ biến – không giám sát liên tục, thiếu backup điện, quản lý thủ công, bố trí hàng sai quy chuẩn, và bỏ qua bảo trì – đều có thể khắc phục bằng quy trình chuẩn chỉnh và giải pháp công nghệ phù hợp. Đặc biệt, việc đầu tư vào hệ thống giám sát tự động và phần mềm quản lý không chỉ giúp tránh thiệt hại mà còn nâng cao hiệu quả vận hành và uy tín doanh nghiệp. Liên hệ ngay đến Elitech Asia để được tư vấn miễn phí về giải pháp GSPG & RC Series!

Nâng cấp hệ thống bảo quản kho lạnh của bạn ngay hôm nay!

Bài viết liên quan: